Los principios de diseño de las tuberías corrugadas para evitar fugas

Las tuberías corrugadas, un conector flexible comúnmente utilizado en los sistemas de tuberías, son críticas para prevenir fugas debido al rendimiento de sellado y el diseño estructural. Primero, las tuberías corrugadas típicamente utilizan una estructura múltiple, incluida una capa de sellado interna, una capa de refuerzo y una capa protectora externa. El material de sellado interno se selecciona para adaptarse al medio de transmisión, asegurando que las fugas no sean causadas por fluctuaciones de corrosión o presión. En segundo lugar, la forma corrugada de las tuberías corrugadas permite un cierto grado de deformación elástica cuando se somete a fluctuaciones de presión y temperatura, reduciendo la concentración de estrés causada por la expansión térmica y la contracción o la vibración mecánica, evitando así el agrietamiento o la separación de la superficie de sello. Los extremos de conexión utilizan bridas, abrazaderas o soldadura a juego para garantizar una interfaz apretada y segura. Además, el par aplicado a la interfaz durante la instalación y la elección del anillo de sellado también afectan directamente el riesgo de fuga. El diseño general y la selección de materiales se centran en la integridad del sellado, asegurando la seguridad de las tuberías corrugadas durante la operación.

El impacto de la selección de material de tuberías corrugadas en la prevención de fugas

El material utilizado para tuberías corrugadas Impacta directamente sus capacidades de prevención de fugas. Los materiales de tuberías corrugadas comunes incluyen acero inoxidable, politetrafluoroetileno (Ptfe), caucho y materiales compuestos. Las tuberías corrugadas de metal, como el acero inoxidable, ofrecen alta resistencia mecánica y resistencia a la temperatura, lo que las hace adecuadas para ambientes de alta presión y alta temperatura. También son menos susceptibles al agrietamiento o la perforación, reduciendo el riesgo de fugas. Los materiales no metálicos, como PTFE, son químicamente estables y adecuados para su uso en medios altamente corrosivos, evitando la erosión de la capa interna y la formación de microgrietas. Las tuberías corrugadas de goma ofrecen una mayor flexibilidad, pero requieren formulaciones especializadas para su uso en entornos químicos de alta temperatura. La selección de materiales debe basarse en una consideración integral de las características de temperatura, presión y medios del entorno operativo para garantizar el rendimiento a largo plazo sin degradación o daño del material, manteniendo el rendimiento de sellado estable.

Medidas de prevención de corrosión para tuberías corrugadas

Las medidas de prevención de corrosión para tuberías corrugadas abordan principalmente la resistencia a la corrosión del material y la protección externa. El potencial de corrosión de los medios internos en el material de tuberías corrugadas es una consideración clave durante el diseño. Los materiales resistentes a la corrosión o los revestimientos resistentes a la corrosión se usan típicamente para mitigar el riesgo de daño. Las tuberías corrugadas de metal están comúnmente hechas de materiales resistentes a la corrosión como el acero inoxidable 304 y 316, que ofrecen resistencia efectiva a una amplia gama de medios químicos. Las tuberías corrugadas no metálicas utilizan su resistencia química inherente para la resistencia a la corrosión. Las tuberías corrugadas a menudo están recubiertas con un recubrimiento anticorrosión o encerrado en una manga protectora para protegerlos de daños ambientales, como humedad, pulverización de sal y suelos ácidos o alcalinos. Además, el monitoreo ambiental y el mantenimiento regular complementan las medidas anticorrosión, detectando y abordando rápidamente los signos tempranos de corrosión y extendiendo la vida útil de las tuberías corrugadas.

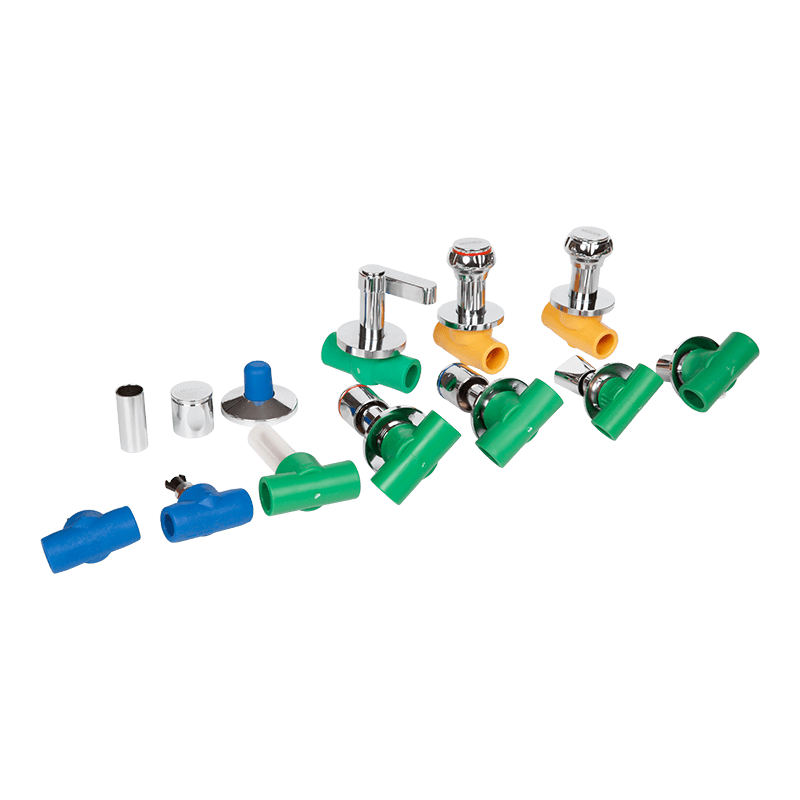

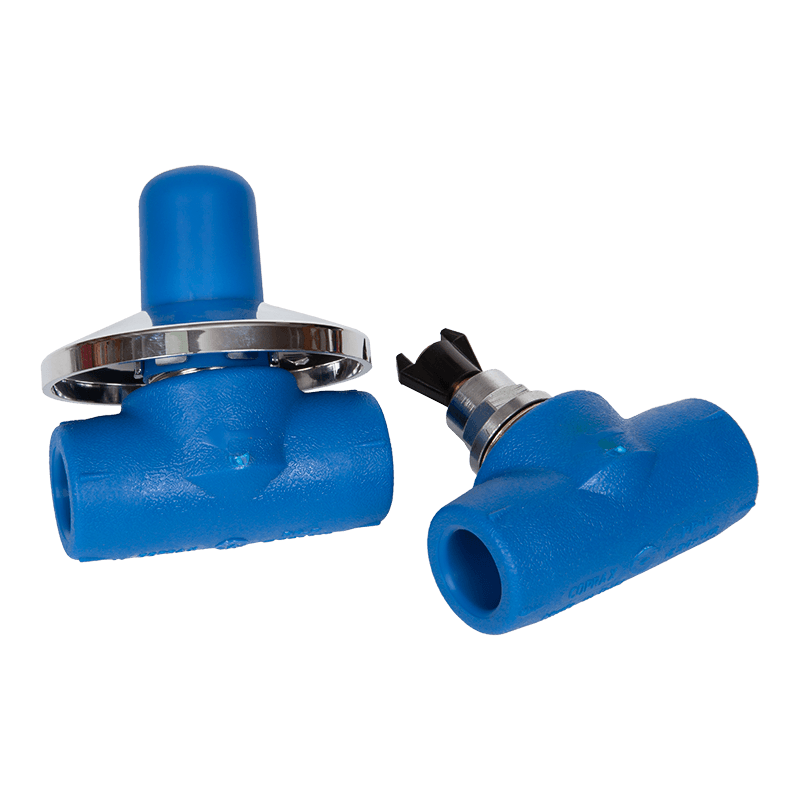

Tecnología de conexión de tuberías corrugadas y prevención de fugas

La tecnología de conexión utilizada para tuberías corrugadas afecta directamente su rendimiento de sellado. Los métodos de conexión comunes incluyen bridas, hilos y soldaduras. Las bridas, cuando se combinan con juntas de sellado apropiadas, proporcionan un excelente sellado y facilitan el desmontaje y el mantenimiento. Las conexiones roscadas son adecuadas para tuberías de diámetro pequeño, pero su rendimiento de sellado se ve significativamente afectado por el material de sellado y la fuerza de apriete. La soldadura se usa comúnmente para tuberías corrugadas de metal para crear una estructura monolítica y reducir los puntos de fuga. La selección del material del anillo de sellado, el control de torque durante la instalación y la suavidad de las superficies de la interfaz son clave para garantizar conexiones sin fugas. El uso de múltiples medidas de sellado, como anillos de sellado doble o la adición de anillos anti-lok, puede mejorar aún más el sellado de la interfaz. Las técnicas de conexión adecuadas son cruciales para la operación segura de los sistemas de tuberías corrugadas.

La importancia de la inspección y mantenimiento de las tuberías corrugadas para la prevención de fugas

Incluso con un diseño y fabricación rigurosos, las tuberías corrugadas aún pueden desarrollar fugas durante largos períodos de uso debido a la fatiga, la corrosión o el daño mecánico. Por lo tanto, la inspección y el mantenimiento regulares son esenciales. Los métodos de inspección incluyen inspección visual, pruebas de presión, pruebas ultrasónicas y detección de fugas. Estos métodos detectan pequeñas grietas, puntos de corrosión o fallas en el sello antes de que se intensifiquen. El mantenimiento implica principalmente limpieza, reemplazo de sellos y medidas adicionales de protección contra la corrosión. Un plan de mantenimiento de sonido no solo reduce el riesgo de fugas, sino que también extiende la vida útil de las tuberías corrugadas, reduciendo los costos de reparación y reemplazo. El personal de mantenimiento debe poseer conocimiento profesional y procedimientos operativos para garantizar resultados de inspección precisos y medidas de mantenimiento adecuadas.

Consideraciones de diseño para fugas de tuberías corrugadas y prevención de corrosión en diferentes condiciones de funcionamiento

El diseño de tuberías corrugadas para la prevención de fugas y corrosión varía según las condiciones de funcionamiento. Por ejemplo, en las condiciones de funcionamiento de alta temperatura y alta presión, el material de tuberías corrugadas debe poseer resistencia a la alta temperatura y una buena estabilidad térmica, y la estructura del sello debe diseñarse para acomodar los cambios de estrés causados por la expansión y contracción térmica. Las condiciones de funcionamiento que involucran medios corrosivos requieren tuberías corrugadas hechas de materiales y revestimientos resistentes a la corrosión, al tiempo que fortalecen la protección externa. Las tuberías corrugadas utilizadas en los ambientes marinos deben considerar la corrosión por pulverización de sal y el impacto mecánico, a menudo incorporando recubrimientos protectores y revestimiento mecánico. Los entornos especiales, como las plantas químicas y las áreas de alta radiación, requieren soluciones especializadas de anticorrosión y sellado adaptadas a los medios específicos y las características ambientales. Adaptar los parámetros de diseño y la selección de materiales a condiciones de funcionamiento específicas ayuda a garantizar la seguridad y la confiabilidad de las tuberías corrugadas.

El impacto de las medidas de prevención de fugas y corrosión en la vida útil de las tuberías corrugadas

La implementación efectiva de medidas de prevención de fugas y corrosión está directamente relacionada con la vida útil de las tuberías corrugadas. Mantener el rendimiento del sellado previene los riesgos ambientales y de seguridad asociados con la fuga de medios, mientras que la buena resistencia a la corrosión reduce la degradación y el daño del material, extendiendo el tiempo de actividad del equipo. El efecto combinado de estas dos medidas garantiza un funcionamiento estable de tuberías corrugadas en condiciones de funcionamiento complejas, reduciendo el tiempo de inactividad y el mantenimiento no planificados. Al optimizar los materiales, la estructura de diseño y las estrategias de mantenimiento, la vida útil se puede extender, asegurando la estabilidad y la rentabilidad de los sistemas de tuberías.

Comparación de fugas y rendimiento de prevención de corrosión de tuberías corrugadas

La siguiente tabla compara el rendimiento de fugas y resistencia a la corrosión de varios materiales de tuberías corrugados comunes, lo que facilita la selección del producto apropiado para cumplir con diversos requisitos operativos.

| Material | Resistencia a la fuga | Resistencia a la corrosión | Rango de temperatura (° C) | Aplicaciones típicas |

|---|---|---|---|---|

| Acero inoxidable 304 | Alto | Bien | -200 a 800 | Industria general, agua, gas |

| Acero inoxidable 316 | Alto | Mejor que 304 | -200 a 850 | Químicos, entornos marinos |

| PTFE | Moderado | Excelente | -100 a 260 | Medios químicos y corrosivos |

| Goma | Moderado | Moderado | -40 a 120 | HVAC, fluido de baja presión |

| Compuesto | Alto | Bueno a excelente | Depende de las capas | Usos industriales especializados |

Tendencias de desarrollo futuras en la fuga de tuberías corrugadas y la tecnología de prevención de la corrosión

Con el avance de la tecnología industrial, la tecnología de fuga de tuberías corrugadas y prevención de corrosión también está mejorando continuamente. La aplicación de nuevos materiales, como aleaciones de alto rendimiento, recubrimientos funcionales y tecnologías de monitoreo inteligente, ha mejorado la seguridad y la eficiencia de las tuberías corrugadas. La investigación está en marcha en la nanotecnología y los materiales de autocuración, que se espera que permitan la detección y reparación automática de microcracks en el futuro, lo que reduce aún más el riesgo de fuga. Además, el monitoreo digital y el Internet de las cosas mejorarán el monitoreo en tiempo real de las condiciones de funcionamiento de las tuberías corrugadas, proporcionando advertencias oportunas de los riesgos potenciales y mejorando la eficiencia del mantenimiento. La integración de estas tecnologías promoverá la aplicación de tuberías corrugadas en condiciones de operación más complejas y exigentes, cumpliendo con los requisitos de seguridad y medio ambiente de la industria moderna.

IDIOMA

IDIOMA  中文简体

中文简体